Podziemia bytomskiej karbidowni, a właściwie pozostałości fundamentów wraz z tunelem technicznym, miałam okazję zwiedzić wiosną 2021 roku. Była to wyprawa, podczas której należało uważnie stawiać każdy kolejny krok. Podobno w przeszłości podziemne korytarze były wyłożone kaflami, a drzwi miały ozdobne klamki... Do podziemi schodziło się po prostu przez wyrwy w gruncie, tym samym przywodząc na myśl świat rodem z filmu „Chłopiec i jego pies”, klasyka z 1975 roku. Zupełnym zbiegiem okoliczności akcja filmu toczy się w 2024 roku. Właśnie wtedy wróciłam na teren karbidowni, aby przekonać się, że wejścia do otchłani zostały zasypane, zaś w ich rejonie walało się mnóstwo odpadów. Dominowały pośród nich części samochodowe i sprzęt RTV, a dodatkowo ewidentnie ktoś chciał ich jak najwięcej spalić, gdyż sporą część terenu obejmowało pogorzelisko. Szczęśliwie, pomimo ewidentnych podobieństw pomiędzy kadrami filmu i ujęciami rzeczywistości, nasz świat nadal istnieje. Tylko obszar starej karbidowni już do niego nie pasuje...

Bytomski przemysł działał jak zdrowy organizm

Karbidownia w Bytomiu-Bobrku była kiedyś prężnie działającym, ogromnym zakładem przemysłowym. Wraz z hutą, koksownią i kopalnią węgla kamiennego na Bobrku, jak i z pobliską elektrownią (później elektrociepłownią) Szombierki tworzyła potężny kompleks przemysłowy, który z jednej strony zapewniał lokalnej społeczności miejsca pracy, z drugiej zaś przyczyniał się do degradacji środowiska i nie pozostawał obojętny wobec zdrowia pracowników i mieszkańców. Do spraw pracowniczych jeszcze powrócimy.

Zanim nakreślimy rys historyczny naszej fabryki karbidu, przedstawmy głównego bohatera tego spektaklu technologii chemicznej, czyli acetylenek (węglik) wapnia – powszechnie nazywany właśnie karbidem. Jest to nieorganiczny związek chemiczny wapnia o białej barwie, jeśli otrzymaliśmy jego czystą postać. Do zastosowań technicznych wystarczy jednak nieoczyszczony karbid, który ma szarawą lub brunatną barwę, ze słabym połyskiem. Najczęściej jest on zanieczyszczony węglem, tlenkiem wapnia i fosforkiem wapnia, który ulega hydrolizie (rozpadowi pod wpływem wody) do fosforowodoru, tym samym nadając karbidowi technicznemu charakterystyczny zapach. Zalecam się jednak nim nie raczyć.

Pozostawiony na powietrzu karbid pokrywa się warstwą wodorotlenku wapnia oraz węglanu wapnia, a to za sprawą obecności dwutlenku węgla i pary wodnej. W warunkach normalnych, czyli w O st. C i pod ciśnieniem atmosferycznym, karbid reaguje z wodą, wydzielając acetylen. Jest to reakcja egzotermiczna, czyli przebiegająca z wydzieleniem ciepła do otoczenia. Z uwagi na miejsce, o którym tu rozmawiamy, najbardziej interesuje nas jednak powstawanie karbidu. Wytwarzanie węglika wapnia następuje w wyniku ogrzewania mieszaniny koksu i wapnia palonego (tlenku wapnia) do temperatury w przedziale 2000 – 2100 st. C w elektrycznym piecu łukowym. Sam łuk elektryczny może osiągać temperatury rzędu kilkunastu tysięcy stopni Celsjusza. Następuje redukcja tlenku wapnia za pomocą węgla, a produktami reakcji są węglik wapnia i tlenek węgla.

Miłośnicy górnictwa z pewnością najbardziej kojarzą karbid z „karbidkami”, czyli przenośnymi lampkami wykorzystywanymi przez górników, jednak wykorzystywano go także jako źródło światła w latarniach morskich. W technologii chemicznej stosuje się go w produkcji nawozu sztucznego – azotniaku, a także w produkcji acetylenu. W hutnictwie wykorzystuje się go jako reduktor metali ciężkich. Jeśli zaś chodzi o życie codzienne, to z pewnością nie tylko ja, zainspirowana lekcjami chemii, próbowałam zrobić swoją petardę domowej roboty w formie puszki karbidowej. W sklepach ogrodniczych i budowlanych można nawet kupić środki odstraszające przeciwko gryzoniom na bazie karbidu.

Magia hrabiny Joanny i potęga jej dziedziców

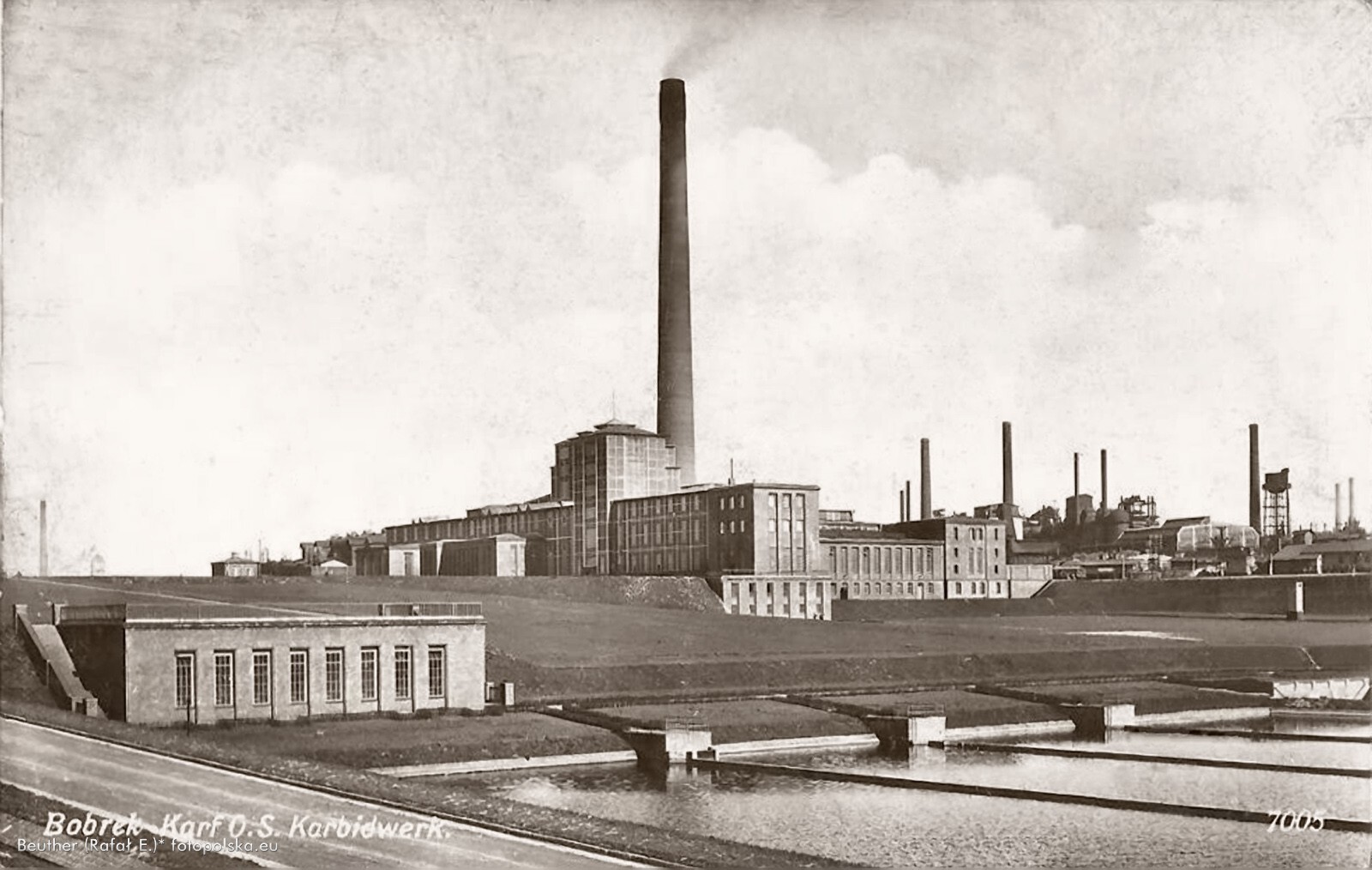

Karbidownia na Bobrku, podobnie jak pobliska kopalnia i elektrownia w Szombierkach, została wybudowana dla dziedziców hrabiny Joanny Schaffgotsch, czyli Hrabiowskich Zakładów Schaffgostschów. Okazały gmach projektu inżyniera Paula Helmina wznoszono w latach 1926-1928. Wzbijający się wprost do nieba komin spalinowy o niebagatelnej wysokości 120 metrów, razem z przylegającym budynkiem odpylni, były najdłużej istniejącym elementem całego kompleksu. Komin zapisał się zresztą w historii jako rekordzista, gdyż w momencie budowy był najwyższym na całym Górnym Śląsku. W okolicy karbidowni stworzono także zespół stawów zbierających wodę z całej niecki miechowickiej, która następnie była wykorzystywana przez elektrownię Szombierki oraz pobliską hutę. Na początku działalności karbidownia pobierała mniej więcej 30% wyprodukowanego w Szombierkach prądu.

Do czasów obecnych przyspieszone bicie serca u poszukiwaczy przygód wywołuje podziemny tunel łączący karbidownię z elektrociepłownią Szombierki. Jego długość wynosi około 1,2 km. Wewnątrz biegły trzy rurociągi o średnicy 300 mm oraz kable elektryczne zasilające karbidownię. Piece o imponującej mocy 20 MW zasilano dzięki nadwyżkom energii elektrycznej pochodzącym z EC Szombierki. Lokalizację karbidowni można zatem określić jako idealną – tuż za miedzą mieściła się koksownia, dostarczająca paliwo niezbędne do produkcji karbidu, a energia elektryczna płynąca z pobliskich Szombierek wręcz prosiła się o spożytkowanie.

Czas na odpylanie, czas na nowatorskie rozwiązania

Jak to już bywało na naszym Górnym Śląsku, sytuacja wielu zakładów przemysłowych uległa diametralnej zmianie po zakończeniu drugiej wojny światowej i zmianie władz. W czasach Polskiej Rzeczpospolitej Ludowej karbidownia stanowiła wydział produkcyjny Zakładów Azotowych w Chorzowie. W „Życiu Bytomskim” nr 32 z 1988 czytamy, że jeszcze w latach 70. planowano rozbiórkę dwóch starych pieców karbidowych i wybudowanie jednego, nowoczesnego, o mocy 60 MW. W latach 80., po przeprowadzeniu rewizji programów inwestycyjnych, porzucono jednak ten plan z uwagi na brak środków finansowych. Pozostała zatem modernizacja istniejących pieców karbidowych.

Sporą uciążliwością generowaną przez karbidownię był pył wapienny. Chociaż „Życie Bytomskie” podkreślało, że pył nie zatruwa terenów zielonych i przyczynia się nawet do neutralizacji kwaśnych deszczy, problem odpylenia gazów kominowych był przedmiotem intensywnych dyskusji w połowie lat 80. W lipcu 1985 prezydent Chorzowa i dyrektor naczelny Zakładów Azotowych Chorzów zadecydowali o zainstalowaniu do końca 1987 roku instalacji odpylającej w postaci filtrosuszarki. Jej działanie bazowało na prostym pomyśle, lecz dość skomplikowanym do wdrożenia w praktyce. Do produkcji karbidu potrzebny był bowiem osuszony koks, przy czym materiał dostarczany z koksowni zawierał około 15% wody. Tradycyjne suszenie koksu polega na podgrzewaniu go za pomocą spalin z palników gazowych lub węglowych. Karbidownia na Bobrku nie była jednak wyposażona w doprowadzenie gazu, zatem koks osuszano w opalanej węglem suszarce.

Gazy wychodzące z pieca karbidowego osiągały temperatury około 200oC, wystarczająco do odparowania wody. Udowodniono, że za pomocą wilgotnego koksu można było wyłapywać pył wapienny unoszący się wraz z gazami kominowymi z pieca karbidowego. Specjalnie na potrzeby bytomskiej karbidowni zaprojektowano prototypową filtrosuszarkę, w której strumień gazów kominowych przepływał przez przesypującą się warstwę koksu, dopiero w kolejnym etapie trafiając do komina. Następowało zatem jednoczesne suszenie koksu i odpylanie gazów. Trudność we wdrożeniu takiego rozwiązania polegała na wbudowaniu filtrosuszarki w już istniejącą i działającą aparaturę przemysłową. Kłopotliwe okazały się także poszukiwania odpowiednich materiałów konstrukcyjnych, jak i wykonawcy, który byłby w stanie zamontować urządzenie w krótkim czasie.

Ostatecznie zadania podjęło się Przedsiębiorstwo Inwestycyjno-Remontowe Przemysłu Chemicznego „Naftobudowa”. Aby usprawnić budowę i montaż urządzenia, prefabrykowano poszczególne urządzenia filtrosuszarki tak, aby wykonać instalację na przełomie sierpnia i września 1988. Wtedy właśnie zaplanowano postój w karbidowni. Filtrosuszarka miała wychwytywać 2800 ton pyłu w skali rocznej, co przekładało się na 80-procentową zdolność odpylania.

Gdy zakład odchodzi do historii, pracownicy wciąż pamiętają

Zakład zakończył jednak działalność w 1991 roku i stopniowo zaczął znikać z krajobrazu. Tak, jak już Wam opowiadałam, najdłużej „przy życiu” pozostał komin z odpylnią. Przyszedł jednak czas, jakoś po 2003 roku, gdy i górnośląski rekordzista stał się historią.

Jak wspomniałam wcześniej, warunki pracy były trudne, a długotrwała ekspozycja na szkodliwe czynniki odbijała się na zdrowiu pracowników. W numerze 142 „Trybuny Robotniczej” z 1957 roku czytamy: „Robotnik karbidowni, a zarazem przewodniczący rady oddziałowej związków, Piotr Szyling – zapytany czego spodziewa się po radzie robotniczej swego zakładu, bez namysłu odpowiada: przede wszystkim polepszenia warunków pracy w karbidowni. Pył, dym drapie gardle, prószy w oczy. Pełno go wszędzie, w wydziale, zakładzie, w Chorzowie i nie tylko tu. Zresztą, jak różnią się nasze wydziały od karbidowni np. od niemieckich, wystarczy chociażby określenie jugosłowiańskich wycieczkowiczów, zwiedzających karbidownię chorzowską. >> – W Niemczech przy piecach karbidowych jest o wiele czyściej, aniżeli u Was w biurze kierownika.<<”

W „Trybunie Robotniczej” numer 74 z 1974 roku znajdziemy z kolei interesujący artykuł zatytułowany „Wyższa wydajność – krótszy czas pracy”. Z jego treści dowiadujemy się, że w latach powojennych miesięczny wymiar zatrudnienia w karbidowni wynosił aż 250 godzin. W 1958 roku wprowadzono tak zwany system podmian, skracający czas pracy do 212 godzin. „Czterobrygadówka”, wcześniej wypróbowana już w hutnictwie, została wdrożona w 1969 roku, skracając czas pracy do 184 godzin i zapewniając każdemu pracownikowi zatrudnionemu w ruchu ciągłym 48 godzin odpoczynku po 4 dniach pracy. Autor artykułu, wprawdzie zgodnie z narracją partii, wskazuje na bardzo istotny fakt dwukrotnego osiągnięcia produkcji 1000 ton karbidu na dobę w 1974 roku, dzięki wdrożeniu „czterobrygadówki”.

Bo przecież zakłady przemysłowe to przede wszystkim ludzie. Ludzie, którzy wciąż pamiętają lata swojej pracy w karbidowni, chociaż przecież nie istnieje ona od lat, a wielu młodych nie ma nawet świadomości, że kiedykolwiek istniała. Ale trzeba poznawać i pamiętać. Bytomska karbidownia, jak i inne obiekty poprzemysłowe, to wszakże część naszej historii, naszego dziedzictwa. Nawet, jeśli pozostały po nich tylko zasypane doły.

W pracy nad tekstem korzystałam z następujących źródeł:

- Śląska Biblioteka Cyfrowa – artykuły wyszczególnione w treści

- Serwis fotopolska.eu

- Bytomski Detektyw Historyczny – Facebook

- Strona internetowa ecszombierki.pl

Może Cię zainteresować:

Joanna Stebel: Przodownik pracy w kryzysie, czyli jak upadała Elektrociepłownia Miechowice

Może Cię zainteresować: